ورقهای کامپوزیت، امروزه به یکی از پرکاربردترین مصالح در صنعت ساخت و ساز، بهویژه در نمای ساختمانها، تبدیل شدهاند. ویژگیهایی چون سبکی، زیبایی، انعطافپذیری و مقاومت بالا، این متریال را به انتخاب اول بسیاری از طراحان و معماران بدل کرده است. اما همه این مزایا زمانی معنا پیدا میکند که از کیفیت واقعی محصول اطمینان حاصل شود. آزمایشات ورق کامپوزیت نقش اساسی در بررسی عملکرد واقعی این متریال دارند؛ از کنترل چسبندگی لایهها گرفته تا سنجش مقاومت در برابر آتش، UV و تغییرات رطوبتی. در این میان، ورق کامپوزیت پرمیوم باند به عنوان نمونهای برتر از این مصالح با استانداردهای بالای کیفی، موجبات اطمینان خاطر در تمامی پروژههای نمای ساختمان را فراهم میآورد.

چرا کنترل کیفیت در تولید ورق کامپوزیت حیاتی است؟

فرآیند تولید ورق کامپوزیت، ترکیبی پیچیده از مواد اولیه و فناوریهای پیشرفته است که کوچکترین خطا در آن میتواند به محصولی بیکیفیت و خطرناک منجر شود. کنترل کیفیت، نهتنها اطمینان از دوام ورق را ممکن میسازد، بلکه ایمنی مصرفکننده نهایی را نیز تضمین میکند. در این میان، تست چسبندگی در تولید ورق کامپوزیت یکی از مراحل حیاتی کنترل کیفیت بهشمار میرود؛ زیرا این تست مشخص میکند که آیا لایههای مختلف ورق بهدرستی به هم متصل شدهاند و در برابر تنشهای محیطی دچار جداشدگی یا آسیب نمیشوند.

دلایل اهمیت کنترل کیفیت:

- تضمین یکنواختی ضخامت و ساختار داخلی ورق

- جلوگیری از جدا شدن لایهها در اثر شرایط آب و هوایی سخت

- اطمینان از عدم تغییر رنگ یا پوسیدگی سطح در برابر اشعه UV

- سنجش مقاومت مکانیکی در برابر فشار و ضربه

اجرای دقیق آزمایشات ورق کامپوزیت در خط تولید یا پس از آن، معیار اصلی برای کنترل کیفیت محسوب میشود و از بروز خسارات سنگین در آینده جلوگیری میکند.

نتایج آزمایشها چه تأثیری بر طول عمر و ایمنی نمای ساختمان دارند؟

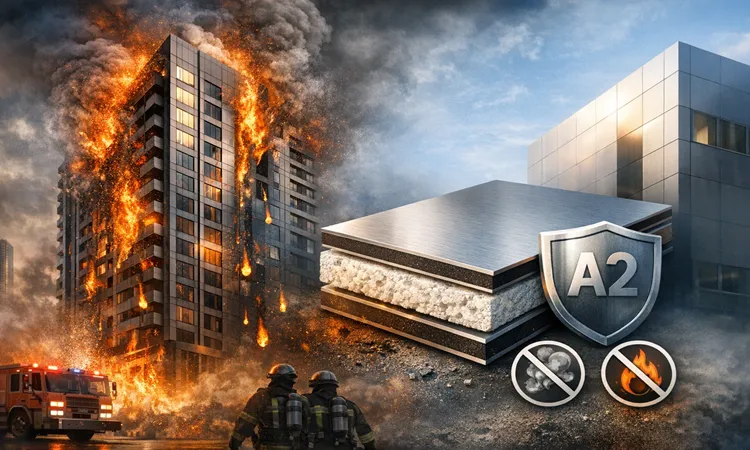

نمای ساختمان نهتنها جنبهی زیبایی دارد، بلکه نقش حفاظتی مهمی در برابر عوامل محیطی ایفا میکند. اگر از ورق کامپوزیتی باکیفیت پایین استفاده شود، این نما ممکن است بهمرور زمان دچار افت عملکرد، ریزش یا حتی آتشسوزی شود.

تأثیر مستقیم آزمایشات ورق کامپوزیت بر ایمنی و دوام نما:

- تست آتشسوزی: اطمینان از عدم اشتعال سریع ورق در برابر حرارت مستقیم.

- آزمایش UV: جلوگیری از رنگپریدگی یا شکنندگی سطحی در برابر تابش مستقیم آفتاب.

- تست چسبندگی: مقاومت لایهها در برابر جداشدگی در اثر باد یا لرزش.

- بررسی مقاومت در برابر رطوبت: پیشگیری از نفوذ آب و زنگزدگی یا کپکزدگی لایهها.

درواقع، گزارشهای حاصل از آزمایشات ورق کامپوزیت باید بهگونهای باشند که نشان دهند این متریال توانایی مقابله با تمامی شرایط احتمالی محیطی را دارد. طول عمر یک نمای ساختمانی مستقیم تحتتأثیر کیفیت و صحت این تستها قرار دارد.

آیا آزمایشات ورق کامپوزیت میتوانند بر قیمت نهایی محصول تأثیر بگذارند؟

بله، یکی از فاکتورهای تعیینکننده قیمت ورق کامپوزیت، میزان و کیفیت تستهای انجامشده روی آن است. ورقهایی که تحت آزمایشهای کامل و دقیق قرار میگیرند، طبیعتاً هزینه تولید بالاتری دارند؛ اما در مقابل، ایمنی و دوام بالاتری نیز ارائه میدهند.

تأثیر آزمایشات بر قیمت نهایی:

- افزایش هزینه بهدلیل تجهیزات پیشرفته تست: مانند دستگاه تست آتش یا UV

- هزینه نیروی متخصص و گواهینامههای فنی

- اعتبار برند سازنده و میزان تطابق با استانداردهای بینالمللی

درواقع، گرچه قیمت اولیه این نوع ورقها بیشتر است، اما در بلندمدت با کاهش هزینههای تعمیر، افزایش عمر مفید نما و پیشگیری از حوادث ناگوار، کاملاً مقرونبهصرفه خواهند بود.

آزمایشگاههای معتبر تست ورق کامپوزیت در ایران کداماند و چرا باید به آنها مراجعه کرد؟

در ایران نیز همانند کشورهای پیشرفته، چندین آزمایشگاه تخصصی و معتبر در حوزه تست مواد ساختمانی و بهخصوص ورق کامپوزیت فعالیت دارند. انتخاب آزمایشگاهی معتبر، تضمینی برای دریافت نتایج قابل اعتماد و دقیق خواهد بود.

ویژگیهای یک آزمایشگاه معتبر تست ورق کامپوزیت:

- داشتن گواهینامههای بینالمللی مانند ISO 17025

- استفاده از دستگاههای بهروز و کالیبرهشده

- توانایی انجام انواع تستهای استاندارد (UV، آتش، چسبندگی، حرارتی، رطوبت و…)

- ارائه گزارشهای فنی قابل ارائه به شهرداریها و نهادهای نظارتی

برخی از آزمایشگاههای معتبر در ایران عبارتاند از:

- آزمایشگاه پژوهشگاه پلیمر و پتروشیمی ایران

- مرکز تحقیقات ساختمان و مسکن

- شرکتهای خصوصی دارای مجوز رسمی از وزارت صنعت، معدن و تجارت

استفاده از خدمات این آزمایشگاهها باعث میشود خریداران، مجریان و طراحان با خیال راحتتری اقدام به انتخاب ورق کامپوزیت نمایند.

انواع آزمایشات روی ورق کامپوزیت و تأثیر آنها بر کیفیت نهایی محصول

برای اطمینان از اینکه ورقهای کامپوزیت تولیدشده دارای کیفیت مناسب، دوام بالا و قابلیت استفاده در شرایط متنوع محیطی هستند، مجموعهای از تستها و آزمایشهای تخصصی روی آنها انجام میشود. آزمایشات ورق کامپوزیت تنها مختص یک جنبه از عملکرد نیستند؛ بلکه از چسبندگی داخلی گرفته تا مقاومت در برابر نور خورشید و رطوبت را در بر میگیرند.

- آزمایش چسبندگی لایهها (Peel Strength Test)

این آزمایش بررسی میکند که چقدر لایههای مختلف ورق کامپوزیت به هم چسبیدهاند. چون این لایهها معمولاً شامل ورق آلومینیومی، هسته مرکزی (معمولاً پلیاتیلن یا مواد مقاوم در برابر آتش) و پوشش رنگی هستند، عدم چسبندگی مناسب باعث جداشدگی و کاهش دوام خواهد شد.

اهمیت این تست:

- اطمینان از عدم جدایش لایهها در برابر تنشهای حرارتی یا مکانیکی

- پیشگیری از ایجاد حباب و ترک در نما

- کنترل کیفیت در مراحل ابتدایی تولید

- تست مقاومت حرارتی و دمایی

ورقهای کامپوزیت باید در برابر نوسانات دمایی شدید (از سرما تا گرمای زیاد) مقاومت خوبی نشان دهند. این تست، عملکرد محصول در دمای بالا و پایین را بررسی میکند و از تغییر شکل، پیچیدگی یا ترکخوردگی جلوگیری مینماید.

در این تست بررسی میشود:

- تغییرات ابعادی در دمای بالا

- مقاومت پوشش رنگی در برابر حرارت

- عدم جداشدگی لایهها در دمای پایین

- تست مقاومت در برابر ضربه و فشار

یکی دیگر از آزمایشات مهم در ارزیابی کیفیت ورق کامپوزیت، آزمایش ضربه است. این تست بررسی میکند که آیا ورق میتواند در برابر ضربه ناشی از عوامل خارجی مانند تگرگ، برخورد اجسام یا حتی فشار باد مقاومت کند یا نه.

مزایای انجام این تست:

- ارزیابی کاربرد در نمای مرتفع ساختمانها

- جلوگیری از ایجاد فرورفتگی یا ترک پس از نصب

- سنجش مقاومت مکانیکی در استفادههای صنعتی

- آزمایش مقاومت در برابر آتش (Fire Resistance Test)

از حیاتیترین آزمایشات ورق کامپوزیت، تست مقاومت در برابر آتش است. این آزمایش با استانداردهای بینالمللی مانند EN 13501 یا ASTM انجام میشود و مشخص میکند که آیا ورق در برابر حرارت شدید شعلهور میشود یا خیر.

پارامترهای ارزیابی:

- گسترش شعله

- میزان دود حاصل از سوختن

- سرعت اشتعال

- پایداری ساختار ورق در حرارت بالا

ورقهای کامپوزیتی دارای هستهی ضد آتش (Fire Retardant) باید حتماً این تست را با موفقیت پشت سر بگذارند.

- تست UV و مقاومت در برابر نور خورشید

نور مستقیم خورشید یکی از عوامل اصلی فرسایش نمای ساختمان است. تست UV بررسی میکند که آیا سطح ورق دچار رنگپریدگی، ترکخوردگی یا زبری در برابر اشعهی فرابنفش میشود یا خیر.

چرا این تست مهم است؟

- محافظت از زیبایی بصری نما در طولانیمدت

- اطمینان از ثبات رنگ در پروژههای نمای شهری

- افزایش دوام پوشش سطحی

- تست مقاومت در برابر رطوبت و بخار آب

ورقهای کامپوزیت باید توانایی مقابله با شرایط مرطوب و بخار آب را داشته باشند، مخصوصاً در مناطقی با آبوهوای مرطوب یا بارانی. در این آزمایش، ورق در معرض شرایط مرطوب مصنوعی قرار میگیرد تا عملکرد آن بررسی شود.

اهداف این آزمایش:

- بررسی نفوذناپذیری لایهها

- سنجش احتمال زنگزدگی یا کپکزدگی داخلی

- عملکرد پوششهای سطحی در شرایط خیس

- آزمایش مقاومت شیمیایی و خوردگی

در بسیاری از پروژههای صنعتی یا مناطق آلوده، ورق کامپوزیت ممکن است با مواد شیمیایی، دود، گازهای اسیدی یا مواد خورنده در تماس باشد. این تست، توانایی مقاومت ورق در برابر چنین عوامل شیمیایی را بررسی میکند.

کاربردهای مهم:

- پروژههای صنعتی در مناطق آلوده یا در کنار کارخانهها

- نماهای نزدیک به دریا (به دلیل نمک و رطوبت)

- تأسیسات نفت و گاز

- بررسی ضخامت و یکنواختی لایهها

این تست یکی از سادهترین ولی در عین حال حیاتیترین آزمایشات ورق کامپوزیت است. در این مرحله، با استفاده از دستگاههای دقیق، ضخامت کلی ورق، ضخامت لایه آلومینیوم و یکنواختی در سراسر سطح بررسی میشود.

نتایج مورد انتظار:

- عدم تفاوت ضخامت در نقاط مختلف ورق

- اطمینان از عملکرد مناسب هنگام برش، خمکاری و نصب

- مطابقت با استانداردهای ابعادی

گواهینامهها و استانداردهای بینالمللی ورق کامپوزیت؛ نشانهای از کیفیت تضمینشده

برای اینکه یک ورق کامپوزیت بتواند در بازارهای بینالمللی یا پروژههای معتبر ساختمانی مورد استفاده قرار گیرد، باید دارای گواهینامهها و استانداردهای شناختهشده جهانی باشد.

- استاندارد CE اروپا؛ نشانهای از انطباق با الزامات اتحادیه اروپا

گواهینامه CE نشاندهندهی انطباق محصول با الزامات ایمنی، سلامت و حفاظت از محیط زیست در کشورهای عضو اتحادیه اروپاست. ورق کامپوزیتی که این گواهینامه را دریافت میکند، بهطور رسمی قابل فروش و استفاده در پروژههای ساختمانی اروپاست.

مزایای CE:

- پذیرش در پروژههای بینالمللی

- تضمین کیفیت و ایمنی

- افزایش اعتبار برند سازنده

- گواهینامه KYNAR؛ تضمین مقاومت پوشش رنگی

گواهی KYNAR نشاندهندهی استفاده از رنگهای PVDF با مقاومت بالا در برابر اشعه UV، آلودگی و تغییر رنگ است. این نوع پوشش، دوام بسیار بالایی در برابر شرایط سخت آبوهوایی دارد.

ویژگیهای پوشش KYNAR:

- پایداری رنگ تا بیش از ۲۰ سال

- مقاومت عالی در برابر مواد شیمیایی

- سطح صیقلی و قابل شستوشو

- سایر استانداردهای مرتبط با کیفیت ورق کامپوزیت

علاوه بر CE و KYNAR، چندین استاندارد مهم دیگر نیز وجود دارند که برای تولیدکنندگان و مصرفکنندگان بسیار حائز اهمیتاند:

- ASTM (استانداردهای آمریکا): تست آتش، چسبندگی، ضربه

- ISO 9001: مدیریت کیفیت در فرآیند تولید

- NFPA 285: استاندارد مقاومت در برابر آتش برای نما

- EN 13501: دستهبندی واکنش به آتش در اروپا

داشتن این استانداردها به معنای رعایت کامل الزامات کیفی، ایمنی و محیط زیستی در تولید ورق کامپوزیت است.

برای اجرای دقیق آزمایشات ورق کامپوزیت، چه تجهیزات و شرایطی ضروری است؟

دقت در آزمایشات ورق کامپوزیت، تنها زمانی حاصل میشود که تجهیزات آزمایشگاهی مناسب و شرایط محیطی کنترلشده وجود داشته باشد. تجهیزات دقیق و محیط استاندارد، نقش اساسی در بهدست آمدن نتایج قابل اعتماد دارند؛ نتایجی که مبنای تصمیمگیری در خرید، نصب یا حتی صادرات ورقهای کامپوزیت خواهند بود.

- دستگاههای مخصوص تست کشش و چسبندگی؛ پایهی سنجش استحکام مکانیکی

برای انجام تستهای کششی، فشاری و بهویژه Peel Strength (چسبندگی لایهها)، از دستگاههایی با قابلیت اعمال نیرو بهصورت کنترلشده استفاده میشود.

ویژگیهای این دستگاهها:

- توانایی اعمال نیرو بهصورت دقیق و تدریجی

- امکان ثبت گراف نیروی وارده در برابر تغییر شکل

- قابلیت انجام تستهای استاندارد ISO و ASTM

وجود این دستگاهها در آزمایشگاه، برای ارزیابی دقیق مقاومت چسب بین لایهها و تحمل مکانیکی ورق ضروری است.

- کوره حرارتی و اتاق UV؛ شبیهسازی شرایط محیطی واقعی

دو نوع از مهمترین عوامل تخریبکنندهی نمای ساختمان، حرارت بالا و تابش مداوم نور خورشید هستند. برای بررسی اثر این عوامل، از کورههای حرارتی و اتاقهای UV استفاده میشود.

کاربردهای آنها:

- شبیهسازی تغییرات دمایی فصلی یا ناگهانی

- بررسی مقاومت رنگ و لایهها در برابر تابش شدید نور فرابنفش

- پیشبینی تغییر رنگ، تورم یا ترکخوردگی در بلندمدت

- محیط آزمایشگاهی کنترلشده و معتبر؛ لازمهی صحت نتایج تست

حتی بهترین تجهیزات نیز در محیطهای غیراستاندارد نمیتوانند نتایج قابل اتکایی ارائه دهند. یک آزمایشگاه معتبر باید شرایط کنترلشدهای از نظر دما، رطوبت و فشار داشته باشد.

ویژگیهای محیط مناسب برای آزمایشات ورق کامپوزیت:

- کنترل دمای بین ۲۰ تا ۲۵ درجه سانتیگراد

- رطوبت نسبی ثابت و پایدار

- تجهیزات کالیبرهشده و گواهیشده

- پرسنل متخصص با دانش فنی در حوزه مهندسی مواد و آزمونهای صنعتی

چگونه گزارش آزمایشات ورق کامپوزیت را تحلیل کنیم و از صحت کیفیت اطمینان یابیم؟

گزارشهای تست ارائهشده توسط تولیدکنندگان یا آزمایشگاهها، نقش حیاتی در انتخاب نهایی ورق کامپوزیت دارند. اما تحلیل صحیح این گزارشها نیاز به آشنایی با حداقلهای قابل قبول در هر آزمون دارد.

- 1. تفسیر نتایج تست چسبندگی، حرارت، UV و آتش؛ از اعداد چه برداشتی داشته باشیم؟

گزارشهای تست اغلب شامل دادههایی مانند نیروی چسبندگی بر حسب نیوتن، مدت زمان تابش UV قبل از شروع آسیب، یا زمان اشتعال در تست آتش هستند.

نکاتی برای تفسیر بهتر:

- چسبندگی لایهها: نیروی بالای 7 نیوتن بر میلیمتر مربع معمولاً مناسب در نظر گرفته میشود.

- مقاومت حرارتی: تغییر ابعادی کمتر از ۲٪ پس از حرارتدهی ۲ ساعت در دمای ۸۰ درجه، قابل قبول است.

- تست UV: تغییر رنگ کمتر از ۵ΔE پس از ۱۰۰۰ ساعت تابش، نشانهی کیفیت بالای پوشش است.

- مقاومت آتش: دستیابی به کلاس B یا A در استاندارد EN 13501 یا عبور از تست NFPA 285 نشاندهندهی ایمنی بالا است.

- 2. آشنایی با حداقلهای قابل قبول در تستها؛ خط قرمزها را بشناسید

برای سنجش کیفیت نهایی، باید حداقلهایی بهعنوان مبنای تصمیمگیری داشته باشیم. این حدود، معمولاً بر اساس استانداردهای جهانی تعریف شدهاند.

حداقلهای مهم شامل:

- ضخامت لایه آلومینیوم: حداقل ۰/۳ میلیمتر

- مجموع ضخامت ورق: ۴ میلیمتر یا بیشتر

- نیروی چسبندگی: بالاتر از 5 نیوتن برای پروژههای کمارتفاع، بالای 7 برای پروژههای مرتفع

- مقاومت در برابر آتش: کلاس B حداقل استاندارد ایمن در ساختمانهای عمومی

چگونه بفهمیم ورق کامپوزیت انتخابی، کیفیت لازم را دارد؟

شناخت کیفیت ورق تنها از روی ظاهر آن ممکن نیست. شما باید به چند شاخص کلیدی توجه داشته باشید که نشاندهندهی انجام موفقیتآمیز آزمایشات ورق کامپوزیت و رعایت استانداردهاست.

شاخصهای عینی برای تشخیص ورق با کیفیت بالا:

- دارا بودن گزارش تستهای استاندارد از آزمایشگاه معتبر

- گواهینامههای بینالمللی مانند CE، KYNAR یا ISO

- یکنواختی رنگ و ضخامت در سطح ورق

- عدم وجود حباب، خطوط سطحی یا موج

- پشتیبانی تولیدکننده از اطلاعات فنی و ارائه کاتالوگ آزمایشها

همچنین بررسی پروژههای اجراشده با همان برند و مشاوره با مجریان با تجربه، راهی عملی و تجربی برای ارزیابی کیفیت محصول است.

نتیجهگیری

با افزایش پروژههای بلندمرتبه و نمای شیشهای یا فلزی، ایمنی و دوام مصالح نمای خارجی از اهمیت ویژهای برخوردار شدهاند. در این میان، آزمایشات ورق کامپوزیت بهعنوان تنها روش قابل اعتماد برای سنجش عملکرد این مصالح شناخته میشود. این آزمایشها نهتنها در افزایش عمر مفید سازه نقش دارند، بلکه تضمینکنندهی ایمنی ساکنان و کاهش هزینههای نگهداری در بلندمدت نیز هستند. بنابراین توصیه میشود که تولیدکنندگان، توزیعکنندگان و پیمانکاران ساختمانی، آزمایشهای استاندارد و گواهینامههای معتبر را نه بهعنوان یک گزینه، بلکه بهعنوان یک الزام جدی تلقی کنند.

سوالات متداول

۱. آیا تمام ورقهای موجود در بازار تحت تستهای استاندارد قرار گرفتهاند؟

خیر. تنها برندهای معتبر معمولاً دارای آزمایشات جامع هستند. محصولات بینام یا ارزانقیمت ممکن است تست نشده باشند یا نتایج غیرمعتبر داشته باشند.

۲. چطور اصالت یک گزارش آزمایش را تشخیص دهیم؟

گزارش معتبر باید شامل مهر و امضای رسمی آزمایشگاه، شماره تست، تاریخ انجام و تطبیق با استاندارد مشخص (مثل ASTM یا EN) باشد.

۳. آیا فقط مقاومت آتش مهم است؟

خیر، عوامل دیگری مانند چسبندگی، مقاومت UV، رطوبت و ضربه نیز در عملکرد بلندمدت ورق مؤثرند و نباید نادیده گرفته شوند.

۴. آیا خرید ورق با گواهی CE یا KYNAR کافی است؟

این گواهیها بسیار مهماند، اما بررسی عملی گزارش تستها و بازدید از نمونه پروژهها نیز توصیه میشود.

۵. آیا امکان سفارش تست قبل از خرید عمده وجود دارد؟

بله، برخی برندها یا نمایندگیها امکان ارائه نمونه برای تست مستقل را فراهم میکنند.