اجرای نمای کامپوزیت در ظاهر فرایندی سریع و مدرن به نظر میرسد، اما واقعیت این است که این نوع نما به دلیل ماهیت خشک و مفصلی خود، به شدت در برابر خطاهای کوچک انسانی و محاسباتی آسیب پذیر است. بسیاری از پروژه ها در ماه های ابتدایی پس از اتمام، با مشکلاتی نظیر نفوذ آب، تاب برداشتن پنل ها در برابر تابش آفتاب و یا صدای ناهنجار لرزش در زمان وزش باد مواجه می شوند.

ریشه تمام این مشکلات، نبود یک نظام بازرسی دقیق در حین اجراست. چک لیست اجرای نمای کامپوزیت ابزاری است که به تیم مهندسی اجازه میدهد کیفیت را در لحظه کنترل کند، نه زمانی که کار به اتمام رسیده و اصلاح خطاها نیازمند تخریب و صرف هزینه های گزاف است. در سال ۲۰۲۶، با پیچیده تر شدن طراحی های نما و استفاده از سیستم های نصب متنوع، داشتن یک پروتکل بازرسی مرحله ای، از نان شب برای هر پروژه ساختمانی واجب تر است.

این مقاله از شرکت پرمیوم باند به شما کمک میکند تا گلوگاه های پرریسک را شناسایی کرده و با استفاده از تست های سریع و معیارهای پذیرش، خروجی نهایی پروژه را تضمین کنید.

این چک لیست به درد چه کسانی می خورد و چرا باید اجرایی باشد

استفاده از چک لیست اجرای نمای کامپوزیت یک اقدام تشریفاتی نیست، بلکه یک نقشه راه برای مدیریت ریسک است. در هر پروژه ساختمانی، سه ضلع اصلی یعنی کارفرما، ناظر و مجری، منافع متفاوتی دارند اما همگی در یک نقطه اشتراک دارند: “تحویل کاری بدون نقص در کمترین زمان”. بدون وجود یک چک لیست مدون، قضاوت درباره کیفیت کار سلیقه ای می شود.

اما وقتی معیارهای عددی و فنی در میان باشد، زبان مشترکی بین تمام ارکان پروژه شکل میگیرد که مانع از بروز اختلافات حقوقی در زمان تسویه حساب نهایی می گردد.

مجری و پیمانکار: کاهش دوباره کاری و هزینه

برای پیمانکار، هرگونه دوباره کاری به معنای سوخت شدن سود پروژه است. اگر زیرسازی ایراد داشته باشد و پنل ها نصب شوند، باز کردن پنل ها و اصلاح شاسی کشی هزینه ای چندین برابر خواهد داشت.

مجری با استفاده از چک لیست اجرای نمای کامپوزیت در پایان هر روز کاری، می تواند اطمینان حاصل کند که اکیپ های نصب طبق استاندارد پیش رفته اند. این خودکنترلی باعث میشود در زمان بازدید ناظر، لیست موارد اصلاحی (Punch List) به حداقل برسد و سرعت نقد شدن صورت وضعیت ها افزایش یابد.

ناظر و مشاور: تحویل کار قابل دفاع

ناظر پروژه مسئولیت حقوقی پایداری و ایمنی نما را بر عهده دارد. یک ناظر حرفه ای نمیتواند تمام وقت در پای کار حضور داشته باشد، لذا چک لیست اجرای نمای کامپوزیت به او کمک می کند تا در ایستگاه های بازرسی مشخص (Hold Points)، موارد کلیدی مانند کیفیت جوش ها، تراز بودن براکت ها و نحوه آب بندی را کنترل کند.

داشتن مستندات مکتوب بر اساس چک لیست، بهترین دفاعیه برای مهندس ناظر در صورت بروز حوادث احتمالی در آینده است.

کارفرما: تشخیص سریع کار خوب از کار بد

کارفرمایان معمولا تخصص فنی عمیقی در جزییات نصب ندارند و ملاک قضاوت آنها ظاهر نهایی کار است. اما ظاهر زیبا همیشه به معنای اجرای صحیح نیست. کارفرما با در اختیار داشتن چک لیست اجرای نمای کامپوزیت میتواند از تیم فنی خود بخواهد که گزارش های ادواری ارائه دهند.

این کار باعث میشود کارفرما متوجه شود که آیا بابت متریال و اجرای باکیفیت هزینه می کند یا صرفا یک پوشش موقت بر روی اسکلت ساختمان قرار گرفته است.

قبل از شروع اجرا چه چیزهایی را باید چک کنیم (مرحله صفر)

پیش از آنکه اولین شاخه پروفیل آهن یا آلومینیوم برش بخورد، باید آمادگی کارگاه بررسی شود. بسیاری از اشتباهات در نمای کامپوزیت به دلیل تعجیل در شروع کار بدون بررسی زیرساخت ها رخ می دهد. چک لیست اجرای نمای کامپوزیت در مرحله صفر، حکم پیشگیری قبل از درمان را دارد.

در این مرحله، انطباق بین رویاهای طراح و واقعیت های موجود در اسکلت ساختمان بررسی می شود تا در حین اجرا، بن بست فنی ایجاد نشود.

برای آشنایی بیشتر با انواع نمای کامپوزیت و کاربردهای هر نوع، میتوانید این مقاله را نیز مطالعه کنید.

بررسی نقشه ها، جزئيات اتصال، و محل درزها

نقشه های فاز ۲ نما باید با نقشه های ازبیلت (As-Built) سازه تطبیق داده شوند. در چک لیست اجرای نمای کامپوزیت، باید کنترل شود که آیا فضای کافی برای زیرسازی فراهم است یا خیر. محل درزهای عمودی و افقی (بندها) باید با بازشوها، پنجره ها و لبه های بام هماهنگ باشد.

اگر نقشه شاپ درایینگ (Shop Drawing) دقیق تهیه نشده باشد، در پایان کار با پنل های بسیار کوچک یا بسیار بزرگ در گوشه ها مواجه میشوید که ظاهر نما را تخریب می کند.

تطابق متریال تحویل شده با سفارش (ضخامت، کد رنگ، سالم بودن ورق)

ورق های کامپوزیت باید در بدو ورود به کارگاه بازرسی شوند. کنترل ضخامت پوسته آلومینیوم (مثلا ۰.۳ یا ۰.۵ میلیمتر) و نوع هسته (معدنی یا پلی اتیلن) الزامی است. همچنین کد رنگ تمام پالت ها باید یکسان باشد؛ زیرا تفاوت جزئی در پارت های تولیدی مختلف، پس از نصب زیر نور آفتاب به صورت “دو رنگی” خود را نشان می دهد.

چک لیست اجرای نمای کامپوزیت در این بخش مانع از ورود متریال تقلبی یا آسیب دیده به چرخه اجرا می گردد.

درک صحیح از ساختار ورق، ضخامت لایههای آلومینیوم و نوع هسته داخلی، نقش تعیین کنندهای در کنترل کیفیت دارد. اگر می خواهید با ساختار فنی این متریال بیشتر آشنا شوید، پیشنهاد می کنیم مقاله نمای کامپوزیت ساختمان چیست را مطالعه کنید.

شرایط کارگاه: دسترسی، ایمنی، انبارش، و حمل صحیح پنل ها

نحوه نگهداری ورق ها قبل از نصب بسیار حیاتی است. ورق ها نباید به صورت ایستاده یا در معرض تابش مستقیم آفتاب و باران قرار گیرند، زیرا چسب محافظ روی ورق ممکن است خشک شده و به سطح آلومینیوم آسیب بزند.

در چک لیست اجرای نمای کامپوزیت، باید مسیرهای حمل پنل ها به طبقات چک شود تا از ایجاد خط و خش یا دفرمه شدن لبه ورق ها جلوگیری شود. همچنین رعایت پروتکل های ایمنی (HSE) برای کار در ارتفاع در این مرحله الزامی است.

چک لیست زیرسازی و شاسی کشی (قبل از نصب پنل)

زیرسازی، استخوان بندی نمای شماست. اگر این بخش تراز و مستحکم نباشد، بهترین ورق های دنیا هم نمیتوانند نمای زیبایی بسازند. در چک لیست اجرای نمای کامپوزیت، بخش زیرسازی حساس ترین مرحله بازرسی است، چرا که پس از نصب پنل ها، دسترسی به این بخش عملا قطع می شود.

بازرسی در این مرحله باید شامل کنترل هندسی و کنترل استقامتی باشد تا از لقی یا ریزش نما در آینده جلوگیری شود.

تراز و شاقول بودن زیرسازی و کنترل خط مبنا

اولین و مهم ترین مورد در چک لیست زیزسازی کامپوزیت، کنترل خط مبنا (Datum Line) است. تمام دوربین کشی ها و ترازها باید از یک نقطه ثابت در ساختمان شروع شود. شاقول بودن قوطی های عمودی با استفاده از تراز لیزری یا شاقول دستی باید در فواصل معین چک شود.

هرگونه انحراف در زیرسازی، در مرحله نصب پنل خود را به صورت درزهای باز و بسته یا پله شدن ورق ها نشان میدهد که اصلاح آن بسیار دشوار است.

فاصله ها، اتصالات، و نقاط حساس (گوشه ها، بازشوها، لبه ها)

فاصله بین قوطی های عمودی و افقی باید دقیقا مطابق با ابعاد پنل های طراحی شده باشد. در چک لیست اجرای نمای کامپوزیت، نحوه اتصال براکت ها به اسکلت ساختمان (جوشی یا رول بولت) اهمیت زیادی دارد. اتصالات باید تحمل بارهای مرده و بارهای باد منطقه را داشته باشند.

نقاط حساس مانند دور پنجره ها و کنج های ساختمان نیاز به تقویت زیرسازی دارند تا پنل ها در این نقاط دچار لقی یا تابیدگی نشوند.

خوردگی، پوشش ضدزنگ، و نکات محیط های مرطوب

اگر زیرسازی از جنس آهن است، استفاده از ضدزنگ مرغوب در تمام سطوح، به ویژه محل جوش ها، الزامی است. در مناطق با رطوبت بالا (مانند شهرهای ساحلی)، چک لیست اجرای نمای کامپوزیت باید بر استفاده از زیرسازی آلومینیومی یا گالوانیزه تاکید کند.

نادیده گرفتن ضدزنگ باعث میشود اکسید آهن به مرور زمان به پشت ورق های کامپوزیت سرایت کرده و باعث ایجاد لکه های قهوه ای در درزهای نما شود که ظاهر ساختمان را به شدت کهنه نشان می دهد.

چک لیست نصب پنل ها (حین اجرا)

با اتمام زیرسازی، مرحله نصب ورق ها آغاز میشود. اینجا جایی است که دقت در جزییات، تفاوت بین یک نمای لوکس و یک اجرای آماتور را مشخص میکند. در چک لیست اجرای نمای کامپوزیت، بخش نصب پنل ها بر روی همراستایی، رگلاژ و اتصالات مکانیکی تمرکز دارد.

در این مرحله نباید اجازه داد سرعت کار فدای دقت شود، زیرا کوچکترین خطا در ردیف های پایین، تا بالای برج به صورت تصاعدی افزایش می یابد.

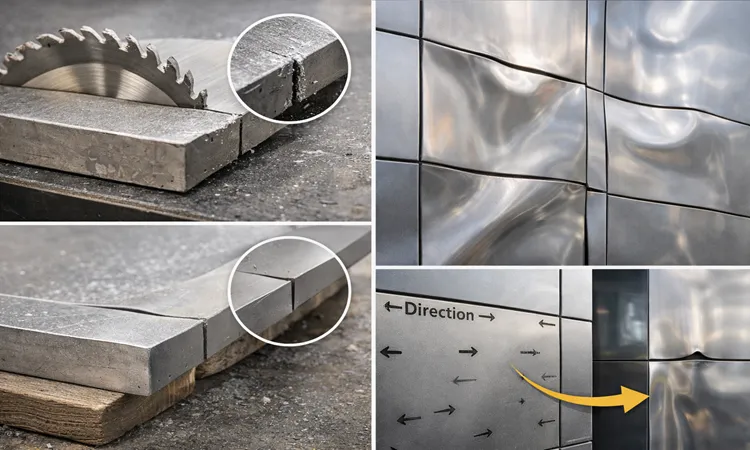

رگلاژ، همراستایی بندها، و یکنواختی نما

بندهای افقی و عمودی باید در یک خط مستقیم باشند. در چک لیست نصب ورق کامپوزیت، کنترل عرض بندها (مثلا ۱۰ میلیمتر ثابت) با استفاده از شابلون های مخصوص توصیه میشود. رگلاژ پنل ها باید به گونه ای انجام شود که هیچ پنلی نسبت به پنل مجاور جلو یا عقب نباشد (پله نشدن).

اگر نما از راه دور دارای سایه روشن های نامنظم است، نشان دهنده عدم رعایت تراز در زمان نصب و رگلاژ است.

کنترل فاصله درزها و درز انبساط در طول های بلند

آلومینیوم ضریب انبساط طولی بالایی دارد. در نماهای با طول یا ارتفاع زیاد، حتما باید درز انبساط نما کامپوزیت پیش بینی شود. در چک لیست اجرای نمای کامپوزیت، باید چک شود که آیا فضای کافی (معمولا ۸ تا ۱۲ میلیمتر) بین پنل ها برای جابجایی حرارتی وجود دارد یا خیر.

اگر پنل ها به هم چسبیده باشند، در فصل تابستان با گرم شدن هوا، ورق ها به هم فشار آورده و دچار “موج” یا تاب برداشتن شدید میشوند که یکی از شایع ترین خطاهای اجرایی است.

اتصالات و یراق: سفت کاری، لقی، و صدا دادن پنل

نحوه اتصال ورق به زیرسازی (با پیچ یا پرچ) باید کنترل شود. پرچ ها باید از جنس آلومینیوم یا استیل باشند تا دچار زنگ زدگی نشوند. در چک لیست اجرای نمای کامپوزیت، باید از محکم بودن پیچ ها اطمینان حاصل کرد. لقی پنل ها باعث میشود در زمان وزش باد، نما صداهای ناهنجاری تولید کند.

با وارد کردن فشار ملایم دست به مرکز پنل ها، می توان لقی یا عدم اتصال صحیح ورق به شاسی را به راحتی تشخیص داد.

خطاهای رایج در برش و خم و اثر آن روی موج دار شدن

شیار زنی پشت ورق باید با عمق مناسب انجام شود. اگر تیغه شیارزن خیلی عمیق برود، لایه آلومینیوم بیرونی ضعیف شده و در محل خم ترک میخورد. اگر عمق کم باشد، خم ورق با زاویه تند انجام نمی شود و لبه های نما گرد و زشت میشود. در چک لیست اجرای نمای کامپوزیت، باید دقت شود که جهت فلش های پشت ورق (Direction) همگی در یک سمت باشند.

در غیر این صورت، به دلیل خواب مولکولی رنگ، نما در زوایای مختلف نوری، چند رنگ به نظر می رسد.

آب بندی، فلاشینگ، و جزئیات پایانی (جایی که معمولا مشکل از اینجا شروع می شود)

بسیاری از نماها در هوای آفتابی بی نقص به نظر میرسند، اما با اولین بارندگی، نقاط ضعف آنها آشکار میشود. آب بندی نما کامپوزیت بخش جدایی ناپذیر از کیفیت اجراست.

نفوذ آب به پشت نما نه تنها باعث آسیب به عایق های حرارتی و اسکلت ساختمان میشود، بلکه باعث ایجاد شوره و کثیفی در سطح نمای کامپوزیت میگردد. این مرحله در چک لیست اجرای نمای کامپوزیت باید با وسواس زیادی بازرسی شود.

برای آشنایی کامل با جزئیات اجرایی، نوع درزگیرها و خطاهای رایج در این مرحله، مطالعه راهنمای جامع آب بندی نما کامپوزیت توصیه می شود.

نقاط پرريسك نفوذ آب: دور بازشوها، کنج ها، بالای نما

بیشترین میزان نفوذ آب از محل اتصال نما به پنجره ها و لبه های انتهایی بام (جان پناه) رخ میدهد. در چک لیست اجرای نمای کامپوزیت، باید کنترل شود که آیا لاستیک های درزگیر (EPDM) یا چسب های سیلیکون به طور کامل این منافذ را پوشانده اند یا خیر.

کنج های فارسی بر شده نیز از نقاط حساس هستند که باید از داخل با نبشی های آلومینیومی و چسب مخصوص تقویت و آب بندی شوند.

انتخاب و اجرای اصولی درزگیر و ماستیک

استفاده از چسب های سیلیکون بی کیفیت و ارزان قیمت، بزرگترین خیانت به نمای ساختمان است. این چسب ها در برابر اشعه UV آفتاب خشک شده و از بدنه ورق جدا میشوند. در چک لیست اجرای نمای کامپوزیت، نوع چسب (نیوترال یا اسیدی بودن) و تاریخ انقضای آن باید چک شود.

اجرای فوم پشتیبان (Backer Rod) قبل از تزریق چسب برای کنترل عمق چسب کاری و عملکرد صحیح درزگیر در برابر حرکات سازه ای الزامی است.

فلاشینگ و آبچکان: خطاهای رایج و راه اصلاح

فلاشینگ ها وظیفه هدایت آب باران به سمت بیرون از سطح نما را دارند. در چک لیست اجرای نمای کامپوزیت، باید شیب فلاشینگ های لبه بام به سمت داخل بام یا خروجی های مشخص باشد.

عدم اجرای لبه آبچکان (خم رو به پایین) باعث میشود آب باران به زیر فلاشینگ خزیده و مستقیما به پشت ورق های کامپوزیت نفوذ کند. اجرای صحیح فلاشینگ نما یکی از شاخص های اصلی حرفه ای بودن تیم اجرایی است.

جدول امتیازدهی برای تحویل کار نما کامپوزیت

برای اینکه تحویل کار نما کامپوزیت از حالت کیفی به حالت کمی تبدیل شود، میتوان از جدول زیر استفاده کرد. این جدول به کارفرما و ناظر کمک می کند تا بر اساس نمرات کسب شده، درباره تایید یا عدم تایید جبهه های کاری تصمیم بگیرند.

| ردیف | شاخص کنترل کیفیت | امتیاز (۰ تا ۵) | معیار پذیرش (استاندارد اجرای نما خشک) |

| ۱ | شاقول و تراز بودن زیرسازی | حداکثر انحراف ۳ میلیمتر در هر ۳ متر ارتفاع | |

| ۲ | همراستایی بندهای افقی و عمودی | عدم پله شدن و انحراف خطی کمتر از ۲ میلیمتر | |

| ۳ | کیفیت خم و برش لبه ها | عدم وجود ترک در لایه آلومینیوم و گونیا بودن کنج ها | |

| ۴ | آب بندی و کیفیت چسب کاری | یکنواختی بند کشی و عدم وجود حفره در سیلیکون | |

| ۵ | صلبیت و عدم لقی پنل ها | عدم تولید صدا در برابر فشار باد و لرزش دستی | |

| ۶ | نظافت و سلامت سطح ورق | عدم وجود خش، لکه چسب و کنده شدن برچسب محافظ |

روش استفاده از جدول برای جمع بندی تصمیم (ساده و اجرایی)

مجموع امتیازات این جدول ۳۰ میباشد. اگر امتیاز نهایی پروژه ای کمتر از ۲۲ باشد، کار غیرقابل قبول تلقی شده و پیمانکار ملزم به اصلاحات اساسی است.

امتیاز بین ۲۲ تا ۲۶ “قابل قبول با اصلاحات جزیی” و امتیاز بالای ۲۶ نشان دهنده یک اجرای عالی و مطابق با استاندارد اجرای نما خشک است. این روش، مبنای منصفانه ای برای پرداخت های مالی فراهم می کند.

تست های سریع و کم هزینه قبل از تحویل نهایی

پیش از آنکه داربست ها جمع شوند، باید تست های عملکردی انجام شود. برخی ایرادات تنها در شرایط خاص خود را نشان می دهند. چک لیست اجرای نمای کامپوزیت شامل چند تست کارگاهی ساده است که می تواند از فجایع بعدی جلوگیری کند. انجام این تست ها تنها چند ساعت زمان می برد اما اعتبار مهندسی پروژه را به شدت ارتقا می دهد.

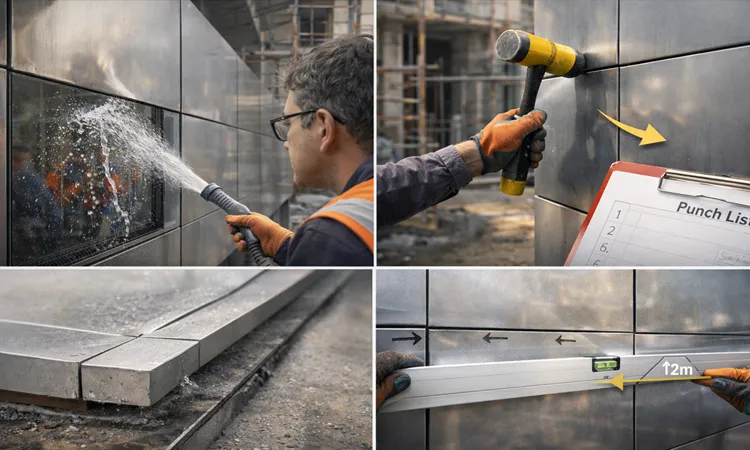

تست نشتی و کنترل لکه های رطوبت

ساده ترین راه، تست پاشش آب (Water Test) است. با استفاده از شیلنگ آب با فشار معمولی، به مدت ۱۰ دقیقه بر روی بندها و محل اتصال پنجره ها آب بپاشید. سپس از داخل ساختمان یا از پشت نما (در صورت امکان) وجود لکه های آب یا رطوبت را چک کنید.

این تست حیاتی ترین بخش برای تایید آب بندی نما کامپوزیت است و باید در حضور ناظر انجام و صورتجلسه شود.

تست لقی و صدا (باد، ضربه کنترل شده)

در یک روز که وزش باد وجود دارد، به طبقات مختلف بروید و گوش بسپارید. صدای صفیر باد یا لرزش ورق ها نشان دهنده ضعف در اتصالات یا عدم رعایت درز انبساط نما کامپوزیت است.

همچنین با یک گوی لاستیکی یا فشار کف دست به نقاط مختلف پنل، میزان صلبیت آن را بسنجید. پنل نباید حالت “شکم دادگی” داشته باشد یا با فشار کم جابجا شود.

کنترل موج و اختلاف سطح با روش های ساده کارگاهی

در ساعات طلایی (هنگام طلوع یا غروب آفتاب) که نور خورشید به صورت مایل به نما می تابد، هرگونه موج در ورق ها به وضوح دیده میشود. همچنین میتوان با قرار دادن یک شمشه ۲ متری بر روی سطح نما، میزان پله شدن یا قوس پنل ها را اندازه گیری کرد.

طبق چک لیست اجرای نمای کامپوزیت، انحراف بیش از حد مجاز در این مرحله، به معنای نقص در رگلاژ یا استفاده از ورق های بی کیفیت با هسته ناخالص است.

مدارک و عکس هایی که باید برای تحویل کار جمع شود

مستندسازی، بخشی از فرآیند تحویل کار نما کامپوزیت است. بدون داشتن مدارک مرحله ای، عیب یابی در سال های آینده غیرممکن خواهد بود. کارفرما باید پکیج مستندات نما را به عنوان بخشی از شناسنامه فنی ساختمان دریافت کند.

این مدارک در زمان بازسازی یا تعویض احتمالی پنل ها در آینده، راهنمای بسیار ارزشمندی خواهند بود.

عکس های مرحله ای (قبل از پوشش، حین اجرا، بعد از اتمام)

عکس برداری از زیرسازی فلزی قبل از نصب ورق ها بسیار مهم است. این عکس ها نشان میدهند که براکت ها کجا جوش خورده اند و مسیر عبور سیم کشی ها یا لوله ها کجاست. در چک لیست اجرای نمای کامپوزیت، داشتن آرشیوی از جزییات آب بندی گوشه ها و فلاشینگ ها الزامی است.

این عکس ها در صورت بروز نشتی در سال های بعد، محل دقیق مشکل را بدون نیاز به باز کردن کل نما مشخص می کنند.

صورتجلسه موارد اصلاحی و زمان رفع

هرگونه ایراد مشاهده شده در حین بازرسی باید کتبا به پیمانکار ابلاغ شود. چک لیست اجرای نمای کامپوزیت باید دارای بخشی برای تایید رفع ایراد باشد. نباید اجازه داد موارد اصلاحی انباشته شوند.

رفع به موقع ایرادات کوچک، مانع از تبدیل شدن آنها به بحران های بزرگ در پایان پروژه میشود. صورتجلسه نهایی باید به امضای نماینده کارفرما، ناظر و مجری برسد.

اقلام تحویلی: رنگ، کدها، متراژ، و مشخصات فنی

در پایان کار، پیمانکار باید تعدادی ورق اضافه (یدکی) با همان کد رنگ به کارفرما تحویل دهد. همچنین دفترچه ای شامل کد دقیق رنگ، برند ورق، نوع چسب مصرفی و نقشه های ازبیلت نما باید تحویل شود.

در چک لیست اجرای نمای کامپوزیت، کنترل متراژ نهایی بر اساس اندازه گیری های کارگاهی (نه فقط نقشه) برای تسویه حساب مالی اهمیت زیادی دارد تا حقی از طرفین ضایع نشود.

اشتباهات رایج در اجرای نمای کامپوزیت و نشانه های هشدار

آگاهی از اشتباهات دیگران، بهترین معلم برای شماست. در این بخش، به مواردی میپردازیم که بیشترین آمار شکایات کارفرمایان را به خود اختصاص داده اند. شناسایی این نشانه های هشدار در مراحل اولیه، راه نجات پروژه شماست.

خطاهای اجرای نما کامپوزیت معمولا ناشی از ترکیب “سرعت بالا” و “مهارت پایین” اکیپ های نصب است که با نظارت مستمر قابل کنترل می باشد.

اجرا بدون خط مبنا و در نتیجه بندهای کج

اگر پیمانکار بدون دوربین کشی و صرفا با چشم یا تراز دستی شروع به کار کند، نتیجه آن بندهایی است که در طبقات بالاتر به هم نمی رسند. نشانه هشدار: اگر درزها در فواصل طولانی باز و بسته می شوند یا پنل ها در طبقه اول تراز هستند اما در طبقه سوم کج به نظر می رسند، بلافاصله کار را متوقف کنید.

چک لیست اجرای نمای کامپوزیت تاکید می کند که تراز بودن باید در هر طبقه مجددا با خط مبنای اصلی چک شود.

آب بندی سطحی و پنهان کردن ایراد با چسب و درزگیر

برخی مجریان برای پوشاندن خطاهای زیرسازی یا برش های ناصاف، از مقدار زیادی چسب سیلیکون استفاده می کنند. نشانه هشدار بندهای پهن تر از حد معمول (بیش از ۱۵ میلیمتر) یا ضخامت زیاد چسب که از لبه ورق بیرون زده است.

این نوع آب بندی نما کامپوزیت دوام چندانی ندارد و با اولین انقباض و انبساط، چسب ترک خورده و آب نفوذ میکند. سیلیکون باید مکمل آب بندی مکانیکی باشد.

عدم رعایت درز انبساط و نتیجه آن در تاب برداشتن و صدا

نشانه هشدار: شنیدن صدای “تیک تیک” از نما در ساعات ظهر یا غروب. این صدا ناشی از فشار پنل ها به یکدیگر به دلیل نبود فضای حرکت است. اگر درزها بسیار تنگ هستند، در تابستان شاهد موج های سینوسی در طول نما خواهید بود.

طبق چک لیست اجرای نمای کامپوزیت، درزهای انبساط باید در فواصل مشخص (طبق محاسبات مهندسی) کاملا آزاد باشند تا انرژی حرارتی تخلیه شود.

انبارش بد پنل و ایجاد خراش و تغییر ظاهر

نشانه هشدار: وجود خش های ریز در سطح ورق که بعد از کندن روکش محافظ دیده میشوند، یا لکه های سفیدی که ناشی از چسبندگی بیش از حد روکش محافظ به دلیل ماندن زیر آفتاب است.

چک لیست اجرای نمای کامپوزیت در مرحله انبارش بسیار سختگیرانه است؛ زیرا این ایرادات بصری قابل تعمیر نیستند و تنها راه، تعویض کامل پنل آسیب دیده است که هزینه زیادی به همراه دارد.

جمع بندی

اجرای یک نمای ماندگار و زیبا، اتفاقی نیست؛ بلکه نتیجه پایبندی به استانداردهای فنی و نظارت دقیق است. چک لیست اجرای نمای کامپوزیت به عنوان یک سند زنده، باید در تمام مراحل پروژه همراه تیم اجرایی باشد. از کنترل دقیق کد رنگ ورق ها در بدو ورود تا تست های سختگیرانه آب بندی قبل از تحویل، هر مرحله زنجیره ای است که کیفیت نهایی را می سازد.

با استفاده از سیستم امتیازدهی و انجام تست های کارگاهی، میتوان از بروز خطاهای پرهزینه ای مانند تاب برداشتن نما، نفوذ رطوبت و لقی پنل ها جلوگیری کرد. به یاد داشته باشید که نمای ساختمان، ویترین هنر مهندسی شماست؛ پس با رعایت استاندارد اجرای نما خشک و استفاده از ابزارهای کنترلی، اطمینان حاصل کنید که این ویترین برای دهه های متمادی بدون نیاز به تعمیر و نگهداری نما کامپوزیت سنگین، درخشان باقی می ماند. تمرکز بر جزییات در حین اجرا، بسیار ارزان تر از اصلاح خطاها پس از اتمام کار است.

سوالات متداول

۱. چک لیست اجرای نمای کامپوزیت شامل چه مرحله هایی است؟

این چک لیست شامل ۴ مرحله اصلی است: مرحله صفر (تطبیق نقشه ها و متریال)، مرحله زیرسازی (تراز و اتصالات)، مرحله نصب پنل (رگلاژ و بندها) و مرحله فینیشینگ (آب بندی، فلاشینگ و تست های تحویل).

۲. مهم ترین نقاط برای کنترل نشتی در نما کامپوزیت کجاست؟

اطراف پنجره ها، درب ها، محل اتصال نما به سقف جان پناه (کپینگ) و کنج های فارسی بر شده ساختمان، پرریسک ترین نقاط برای نفوذ آب هستند که باید با وسواس آب بندی شوند.

۳. درز انبساط در نما کامپوزیت را کجاها باید جدی گرفت؟

در نماهایی که طول ممتد آنها بیش از ۶ متر است یا در مناطقی که اختلاف دمای شب و روز زیاد است، عدم رعایت درز انبساط باعث تاب برداشتن ورق ها و تولید صدا میشود.

۴. قبل از تحویل کار، چه تست هایی را می توان سریع انجام داد؟

تست نشتی آب با شیلنگ، تست لقی پنل با فشار دست، تست همراستایی با شمشه و دوربین، و چک کردن جهت فلش های پشت ورق برای اطمینان از یکدستی رنگ.

۵. اگر نما موج دار شد، از کجا بفهمیم مشکل از زیرسازی است یا نصب؟

اگر موج در کل سطح یک پنل است، احتمالا ورق بی کیفیت یا جهت فلش اشتباه است. اگر لبه های پنل ها نسبت به هم عقب و جلو هستند، مشکل از رگلاژ و نصب است. اما اگر کل ردیف نما دارای انحراف است، ریشه مشکل در شاسی کشی و زیرسازی غیرشاقول است.